CASERO → ARTIULO → ARTIULO: APROPIADO DISEÑO PARA PRODUCCIÓN EN MOLDE PERMANENTE

La demanda para piezas coladas en molde permanente ha aumentado constantemente con las autopartes liderando el camino: suspensión, múltiples, pistones y otras partes funcionales de motores de combustión interna son aplicaciones típicas. Otras aplicaciones incluyen motores de aviación, misiles, carcasas de motor, boquillas, cajas de ventilador, soportes de iluminación exterior, chasis de cortadoras de césped, asadores/grills y ollas y sartenes de cocina.

La decisión de utilizar colada basculante en molde permanente debe basarse en estudios de costo de producción e ingeniería. Las piezas coladas en un molde basculantes bien diseñado tienen las sgtes. ventajas:

Al diseñar moldes para colada en molde permanente, el error más común de los ingenieros de diseño es no entender el proceso basculante ni los requerimien-tos individuales de la fundición.

En la colada en molde permanente, la solidifi cación ocurre mucho más ráp-idamente que al colar en arena. Sin embargo, el colado basculante permite un mejor llenado del molde con mínima turbulencia y gradiente térmico contro-lado para establecer una solidifi cación direccionada hacia una mazarota o montante. La rigidez del molde per-manente necesita alguna diferenciación al aplicar estos principios. Es vital que tanto la pieza completa como su alimentación se quiten por completo con una simple partición del molde. Debe poder quitarse la pieza sin necesidad de fuerza mecánica en exceso en la pieza ni excesiva abrasión del revestimiento del molde. Un eyector frontal asegurará que la pieza se retire de manera derecha y pueda tirarse con la mitad móvil del molde. Las secciones más gruesas se suelen colocar sobre la línea de partición para permitir la alimentación. También se ubican sobre la línea de partición canales de colada, pulmones, bebederos, ataques y montantes, de modo que puedan retirarse con la pieza. La pieza y su sistema de alimentación deben acomodarse de modo de pro-mover la solidifi cación direccionada comenzando en las áreas remotas y avanzando hacia el montante.

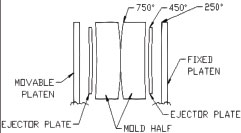

Debido a la amplia variación de área de la sección trasversal de las piezas comerciales, puede ser necesario utilizar enfriadores altamente conductivos, enfriamiento por aire, agua o aprovechar las diferencias de espesor del molde para promover la solidifi cación direccionada. Deben ser provistos mazarotas por gravedad adecuadas de modo de asegurar el llenado de todas las partes de la cavidad. Debe permitirse un área plana amplia para que selle contra las pérdi-das de metal en la línea de partición. Dos pulgadas en la base y una y media a los lados es normalmente sufi ciente para sellar los moldes de hasta treinta pulgadas cuadradas. Debe ponerse cuidado al diseñar los moldes para no hacerlos demasiado rígidos. La línea de partición es la parte más caliente de un molde y cada una de las caras del conjunto molde/placa se volverán pro-gresivamente cada ves más frías (vea fi g. 1). La calefacción diferenciada del molde hará que se abra en la línea de partición. Para prevenir la deformación por alabeo del molde en la línea de partición, debe mantenerse un mínimo de espesor en todo el molde y no deben utilizarse nervios de refuerzo.

El diseño del molde puede afectar dramáticamente la calidad de la pieza colada también. Al diseñar un molde, deben considerarse los siguientes factores:

Venteo – Todo el aire que está dentro del molde debe escapar mientras el molde va llenándose. Las salidas naturales, como la línea de partición y las holguras alrededor de los pins de eyección, usualmente suministran un venteo adecuado. Un diseño de alimentación apropiado en el proceso basculante, puede reducir la necesidad de venteos. El metal fundido puede llevarse hasta el fondo del molde, forzando de esta manera al aire fuera por arriba mientras el molde se bascula. En algunos casos, debe agregarse venteo adicional.

Entre los métodos comunes de venteo se incluyen:

Canal de alimentación & Pulmones – Cuando se inclina el molde, el aluminio fundido entra al molde permanente y pierde calor rápidamente com-parado a los moldes de arena. El enfriamiento rápido también precisa un rápido llenado. En general, el sistema de alimentación/ pulmones en el proceso basculante debe lograr los siguiente:

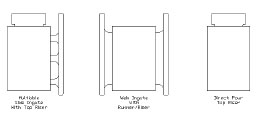

La fi gura dos ilustra tres tipos de alimentación de la colada por basculación. El sistema de alimentación múltiple tiene costos de terminación menores, pero puede causar defectos por turbulencia y escoria. Si se necesitan altos niveles de calidad, la entrada de alimentación con-tinua puede ser preferible. Este sistema podría usarse con un montante superior y/o mazarota de contracción según se necesite.

Puede usarse la alimentación directa muy efectivamente en colada basculante debido a que el volteo automático del molde elimina la variabilidad humana en la velocidad de vertido del metal. Además, cuando el aluminio líquido entra al molde fl uye a través de una piel estática de óxido de aluminio. El óxido actúa como barrera permitiendo que solamente el metal limpio ingrese a la cavidad del molde.

La utilización de una mazarota lateral permite mayor control sobre la distribución del metal en la cavidad a través de los canales de colado. Con las piezas de secciones trasversales irregulares, puede ser deseable aumentar o disminuir la velocidad de llenado de las secciones. Se diseñó una opción programable para permitir que el fundidor varíe la velocidad de basculación, variando la tasa de llenado, según se necesite. En esos casos pueden colocarse canales múltiples de colado en varios niveles para permitir que el metal fl uya con el caudal deseado. Para piezas grandes, podría colocarse el sistema de alimentación a ambos lados. En aplicaciones que utilizan mazarotas/pulmones, debe utilizarse un retén de escoria para prevenir el prevenir el retrolavado del primer metal colado contaminado con escoria.

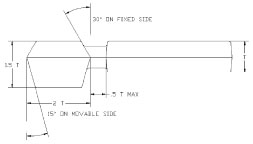

Las dimensiones reales del molde y sistema de alimentación y canales dependerá del peso y dimensiones de la pieza a producir. Se muestra la Figura cuatro como guía. Todas las dimensiones se basan en el espesor de la pieza colada a la que nos referimos como “T”. En la colada en molde permanente dimensionar bien las mazarotas es crítico. La mazarota debe ser lo suficientemente grande para eliminar defectos por contracción. En algunos casos una mazarota sobredimensionada puede sobrecalentar el molde y en provocar un defecto de contracción en la pieza. Aún más, una maza-rota donde el metal se enfría demasiado lento puede demorar la apertura del molde, permitiendo que se desarrollen excesivas tensiones de compresión en la pieza. Una mazarota sobredimensio-nada aumentará el tiempo de ciclo y disminuirá la producción.

Enfriadores – En ausencia de otras variables, las secciones de paredes del-gadas (sectores de bajo módulo) nat-uralmente solidifi carán antes que las secciones pesadas (sectores de alto módulo). Cuando la forma lo permite, es preferible ubicar la pieza en el molde de manera que la solidifi cación comience en las secciones más delgadas y vaya progresando hasta las más pesadas. Debido a la amplia variedad de piezas fundidas, esto no siempre es posible y se forma un sector caliente (hot spot). Puede aliviarse algo agregando nervios de refuerzo a una proyección de una sección trasversal del mismo para introducir más metal en la sección pesada. La adición de nervios de refuerzo no siempre es efectiva, o puede ser que la pieza a colar no sea modifi cable. En esos casos, es prudente enfriar la sección de molde correspondiente al gran espesor de modo que la pieza enfríe rápidamente.

Puede obtenerse el enfriamiento localizado instalando insertos de cobre (fi g. 4). Extendiéndolos fuera del molde y cortando aletas en el enfriador puede aumentar sus efectos. Los enfriadores por aire son agujeros taladrados en el molde y se sopla una corriente de aire hacia el alivio. Puede ejercerse un moderado control de la solidifi cación al variar el espesor del revestimiento o pintura del molde.

No puede subestimarse la importan-cia de un molde permanente adecua-damente diseñado. El diseño del molde y su calidad afectan de manera directa la tasa de rechazos/scrap, calidad de la pieza y rentabilidad de la fundición.

INTELIGENCIA EN TIEMPO-REAL: INTERFAZ PARA DIAGNÓSTICO & ADQUISICIÓN DE DATOS

By S M Abdul Basit Imam