HOME → ARTICLES → LA INTERNET INDUSTRIAL DE LAS COSAS Y LA INDUSTRIA 4.0 EN COLADA POR GRAVEDAD

President

CMH Manufacturing Company

www.cmhmfg.com

¿Pero, lo ha hecho? Internet cambió la mayoría de las cosas en nuestra vida cotidiana. Ya no leemos en libros de papel, sino en nuestro libro electrónico. No compramos CDs ni álbumes, escuchamos en nuestro iPhone. Ya no leemos el diario, leemos Facebook. No vemos ya televisión por cable, sino en la red. Ya no compramos en tiendas, sino en línea. Ya no hablamos por teléfono, sino por Skype, enviamos textos o email.

Con todos los cambios que nos ha traído la tecnología de internet, la mayoría de las fundiciones utiliza métodos de fabricación discreta del siglo veinte. Fabricación Discreta es un término industrial para la manufactura de productos terminados que pueden ser fácilmente contados, vistos o tocados. En teoría, un producto discreto puede romperse en sus componentes básicos al final de su ciclo de vida, de modo que estos componentes puedan ser reciclados. En la mayoría de las celdas discretas de colado de piezas su PLC (Controlador Lógico Programable) no está conectado a Internet.

Hoy las fundiciones están frente a un nuevo mundo de IIoT (Internet Industrial de las Cosas) y de la Industria 4.0 o la cuarta Revolución Industrial y estos sueños exagerados se están volviendo una realidad. Independientemente de qué dispositivos sean los que detecten, se conecten o integren, la IIoT continuará expandiéndose y transformando los procesos de fundición. Las ganancias competitivas que se logran al tener una mayor y consistente visibilidad, precisión y gestión en base a datos para el equipamiento y los procesos de fundición son demasiado importantes para ser ignorados.

La IIoT aporta beneficios a lo largo de cuatro áreas clave:

Las Fundiciones en EE. UU. han sido lentas para adaptarse a la robotización y automatización avanzadas. Imagine una fundición con IIoT usando robots, drones, inteligencia artificial (AI) con voz y soluciones de realidad virtual para aumentar la seguridad, calidad, productividad y la rentabilidad. La IIoT permitiría que una fundición operara sin paradas no programadas, es decir sin AVERÍAS.

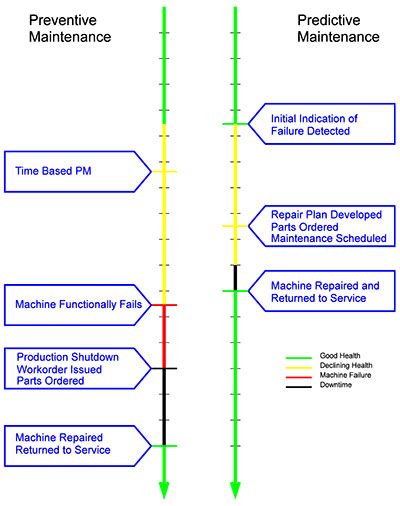

¿Cómo logramos el no tener paradas no programadas? En el pasado, todas las fundiciones se manejaban con mantenimiento reactivo. Opere un equipo de fundición hasta que éste se detenga y entonces repárelo. Aún vemos que esto ocurre en fundiciones autopartistas trabajando JIT (just in time) que no pueden tomarse el tiempo de realizar mantenimiento preventivo y deben reaccionar cuando una máquina falla. La IIoT va a cambiar la manera en que las fundiciones realizan mantenimiento para pasarse de un mantenimiento reactivo/preventivo/predictivo al mantenimiento prescriptivo (RxM). RxM permitirá mostrar a quienes lo analicen qué pieza del equipamiento se encamina hacia problemas and prescribir de manera priorizada, pre-determinada, una reparación o mitigación sugerida por expertos. Las fundiciones tendrán que dejar los viejos hábitos de mantenimiento reactivo/preventivo y prepararse para actuar con información detallada que predice la falla de la máquina.

La Cadena de Confiabilidad de Valor de Will Goetz (Emerson) ilustra cómo el gerente de la fundición puede unir todas las piezas para lograr cero fallas, mejora continua y RxM. El encargado de planta debe ver a todo el proceso de fundición holísticamente en su totalidad. De la cadena de valor hay cuatro categorías: obtener datos precisos, traducir los datos en información, cosechar conocimiento de la información y desarrollar un plan de acción a partir del conocimiento obtenido.

La cadena de valor ilustra cómo se utilizan los sensores en el equipamiento inteligente de una fundición para monitorear las causas de que un equipo ya no contribuya al proceso. En otras palabras, una falla no es que el equipo se detenga, significa que no está contribuyendo al proceso de la manera que fue diseñado. El monitoreo de las condiciones junto a la tecnología predictiva puede detectar cuando el equipo no está trabajando dentro de los parámetros especificados, dándole tiempo al gerente de la fundición para tomar acciones.

Los responsables de la fundición pueden cambiar su fundición a PdM (mantenimiento predictivo) y prepararse para RxM y para la adopción de IIoT haciendo estas simples tres cosas.

Las compañías con mejor performance usando mantenimiento prescriptivo RxM vía IIoT, como Emerson y GE, tienen una maquinaria con fuerte confiabilidad y simultáneamente un bajo costo de mantenimiento. Los gerentes de fundición centran actualmente casi toda su atención en el asunto más demandante mientras se resiente la disponibilidad del proceso. Como la mayoría de las fallas en equipos de fundición ocurren lapsos de tiempo aleatorios, una actividad de mantenimiento preventivo puede permitir una parada de máquina, lo que resultaría en un mayor lapso de tiempo con producción interrumpida que si uno hubiese encarado un mantenimiento RxM. Las fallas graves de un equipo son más costosas de reparar debido a que se deben procurar piezas de reposición en un corto periodo de tiempo, que trae aparejados daños colaterales al equipo y el costo de mano de obra durante la reparación. Estos son los costos directos de la falla, no tomamos en cuenta otros costos indirectos como mala voluntad o problemas del personal como resultado de la falla. El gráfico de Will Goetz muestra que el mantenimiento preventivo es ineficaz y trae mayores pérdidas de tiempo que el RxM.

Industria 4.0 es el nombre dado a la corriente actual de automatización e intercambio de datos en la industria manufacturera. Incluye sistemas cibernéticos y físicos, IIoT, computación en la nube y computación cognitiva. La Industria 4.0 crea lo que se ha llamado una " fábrica inteligente ". Se la llama Industria 4.0 por ser la cuarta revolución industrial. Las tres revoluciones anteriores de la era moderna son:

Las tecnologías modernas de la información y de las comunicaciones como sistemas ciber-físicos, análisis de big data (grandes datos) y computación en la nube, ayudará en la detección temprana de defectos de proceso (scrap/rechazos) y fallas en la producción (paradas de planta), permitiendo así su prevención y aumentando los beneficios de la productividad, calidad, y agilidad de las fundiciones con valor competitivo.

El análisis de grandes datos consiste en 6C en la Industria 4.0 y un ambiente de sistemas cibernéticos y físicos integrados. El sistema 6C comprende:

En este escenario y para brindar un entendimiento útil de la información a la gerencia de la fundición, los datos deben procesarse con herramientas avanzadas (análisis y algoritmos). Considerando la presencia tanto de temas visibles e invisibles en la planta, el algoritmo de generación de información tiene que ser capaz de detectar e informar temas invisibles en el piso de planta como degradación de una máquina, desgaste de componentes, etc..

Imagine una máquina de fundición de mesa rotatoria avisando que el cojinete de la estación seis fallará dentro de los próximos diez días. Luego crea una tarea y le programa horario especificando si el cojinete debe ser reemplazado o simplemente engrasado.

Para que un sistema o fundición sea considerado Industria 4.0, debe incluir:

Dificultades en la implementación de la Industria 4.0:

Cada fundición y empresa manufacturera se encuentra camino a IIoT y la Industria 4.0. Uno podría estar en 2.6 o 3.1 pero un fabricante debe aceptar el desafío y hacer el cambio paso a paso. Al hacerlo debemos esperar alcanzar cero paradas en colado por gravedad en coquilla. Además, podemos esperar atraer un equipo de trabajadores más jóvenes y con mejores competencias. Los retendremos por más tiempo dándoles mayores retos mentales y menos “morirse de calor y ensuciarse en la planta de fundición”.

¿Dónde se ubican las fundiciones de EE. UU. en la aceptación global de IIoT y la Industria 4.0? Como este concepto viene de Alemania, Alemania y Europa occidental se ubican en el primer puesto, pero China e India compiten fieramente por el segundo puesto, Estados Unidos viene luego. Es hora de que las fundiciones americanas acepten el futuro de la industria de fundición global y trabajen para lograr cero paradas de planta inesperadas.

INTELIGENCIA EN TIEMPO-REAL: INTERFAZ PARA DIAGNÓSTICO & ADQUISICIÓN DE DATOS

By S M Abdul Basit Imam